在當(dāng)今競爭激烈的制造業(yè)環(huán)境中,持續(xù)改善是工廠生存與發(fā)展的核心動力。一套精心設(shè)計、內(nèi)容扎實(shí)的PPT,不僅能系統(tǒng)性地傳遞改善理念,更能成為推動變革、凝聚團(tuán)隊(duì)共識的有力工具。本文旨在為您解析如何通過一組“超贊”的PPT,高效掌握工廠改善的精髓,并充分發(fā)揮企業(yè)管理咨詢的價值。

一、 PPT的結(jié)構(gòu)化設(shè)計:構(gòu)建改善知識體系

一套優(yōu)秀的工廠改善PPT不應(yīng)是知識點(diǎn)的簡單堆砌,而應(yīng)具備清晰的邏輯框架。通常,其核心結(jié)構(gòu)可規(guī)劃為:

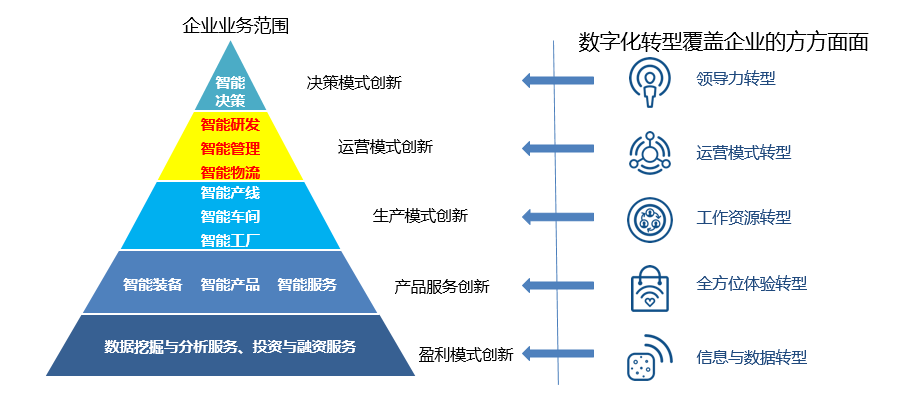

- 現(xiàn)狀與挑戰(zhàn)分析:以數(shù)據(jù)與現(xiàn)場圖片直觀揭示當(dāng)前工廠在效率、質(zhì)量、成本、交付與安全(QCDSM)等方面存在的問題,引發(fā)共鳴與改善緊迫感。

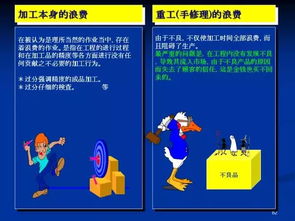

- 改善理念與原則導(dǎo)入:系統(tǒng)介紹精益生產(chǎn)、六西格瑪、TPM(全員生產(chǎn)維護(hù))等核心管理哲學(xué),奠定改善的思想基礎(chǔ)。

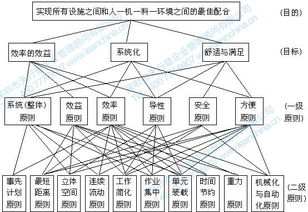

- 核心改善工具與方法詳解:分模塊深入講解5S/6S管理、價值流圖(VSM)、標(biāo)準(zhǔn)作業(yè)、快速換模(SMED)、防錯法、可視化管理和持續(xù)改善(Kaizen)活動等實(shí)用工具,輔以案例說明。

- 實(shí)施路徑與項(xiàng)目管理:規(guī)劃從試點(diǎn)到推廣的路線圖,明確各階段目標(biāo)、責(zé)任分工、資源需求與風(fēng)險管控。

- 成果衡量與文化固化:設(shè)立關(guān)鍵績效指標(biāo)(KPI)追蹤改善效果,并探討如何將改善行為融入企業(yè)文化,形成長效機(jī)制。

二、 內(nèi)容呈現(xiàn)的“超贊”秘訣:從知道到做到

“超贊”的PPT在內(nèi)容上需兼具深度與感染力:

- 數(shù)據(jù)可視化,一圖勝千言:大量使用對比圖表(改善前后)、趨勢圖、柏拉圖、魚骨圖等,使問題與進(jìn)步一目了然。

- 案例故事化,貼近實(shí)際:嵌入來自同類工廠的成功改善案例或失敗教訓(xùn),特別是配有現(xiàn)場照片或短視頻的案例,極具說服力和參考價值。

- 工具步驟化,易于操作:將每一個改善工具分解為具體的、可執(zhí)行的步驟和檢查清單,讓學(xué)員即使離開課堂也能按圖索驥。

- 互動與思考:在關(guān)鍵節(jié)點(diǎn)設(shè)計提問、小組討論或模擬練習(xí)環(huán)節(jié),促進(jìn)知識吸收與內(nèi)化。

三、 企業(yè)管理咨詢的角色:催化劑與賦能者

企業(yè)管理咨詢師在運(yùn)用這套PPT時,扮演著至關(guān)重要的角色:

- 診斷者:在PPT內(nèi)容之外,深入現(xiàn)場(Gemba),結(jié)合PPT中的分析框架,精準(zhǔn)識別客戶工廠的特有問題。

- 定制化設(shè)計者:以標(biāo)準(zhǔn)PPT為藍(lán)本,根據(jù)客戶行業(yè)特性、規(guī)模及具體痛點(diǎn)進(jìn)行針對性調(diào)整,確保內(nèi)容“對癥下藥”。

- 引導(dǎo)師與教練:超越簡單的PPT演示,通過工作坊、實(shí)戰(zhàn)輔導(dǎo)等形式,引導(dǎo)團(tuán)隊(duì)自己發(fā)現(xiàn)問題、運(yùn)用工具、制定方案,實(shí)現(xiàn)“授人以漁”。

- 變革推動者:協(xié)助客戶管理層構(gòu)建支持改善的組織架構(gòu)、激勵制度與溝通機(jī)制,化解變革阻力,保障改善活動持續(xù)落地。

四、 從掌握到實(shí)踐:PPT的終極價值

這組“超贊”的PPT的價值在于轉(zhuǎn)化為行動:

- 成為內(nèi)部培訓(xùn)標(biāo)準(zhǔn)教材,統(tǒng)一改善語言與方法。

- 作為改善項(xiàng)目啟動與復(fù)盤的工具,持續(xù)跟蹤進(jìn)程。

- 凝聚團(tuán)隊(duì)共識的溝通平臺,讓每一位員工理解改善方向與自身職責(zé)。

一組出色的工廠改善PPT,是一個集知識體系、實(shí)踐工具和變革藍(lán)圖于一體的強(qiáng)大載體。其真正的“超贊”之處,不在于頁面本身的多彩動畫,而在于它能否點(diǎn)燃團(tuán)隊(duì)改善的熱情,能否清晰地指明從現(xiàn)狀通往卓越的路徑,并最終在企業(yè)管理咨詢的專業(yè)催化下,轉(zhuǎn)化為車間里實(shí)實(shí)在在的效率提升、質(zhì)量改進(jìn)和成本節(jié)約。掌握這組PPT,便是掌握了一套驅(qū)動工廠持續(xù)進(jìn)化的思維地圖與行動綱領(lǐng)。